1.潤滑的目的是什么?

給直線導軌加注潤滑劑的目的是為了防止直線導軌內部的軌道面與滾動體之間的金屬接觸、減少摩擦和磨損、從而防止發熱和燒結。當軌道面與滾動體的接觸面形成充分的油膜時,也具有降低因負荷而產生的接觸應力的效果。保證充分形成油膜,對確保直線導軌的可靠性是十分重要的。

2.直線導軌潤滑劑的如何選擇?

要充分發揮出直線(滾動)導軌的性能,就必須根據直線導軌的形式、負荷、速度等,選擇合適的潤滑劑種類和潤滑方法。但是,與滑動導軌相比,滾動導軌對潤滑劑的依賴性極小,所以供油量小、補給間隔也長,能大幅地減輕維護管理的工作。直線導軌所用的潤滑劑大致可分為潤滑脂和潤滑油兩種。最近,IKO也開發出了一種既非潤滑脂也非潤滑油的液晶潤滑劑,欲了解詳情,請點擊這里 。3. 潤滑脂牌號如何選擇?

IKO直線導軌一般用鋰皂基潤滑脂(JIS稠度編號2號),用于重負荷時,推薦使用含極壓添加劑的潤滑脂。標準品封入潤滑脂的牌號請參考表1。

表1 標準品封入潤滑脂一覽↓

在潔凈環境和高真空環境下,可以使用以合成油為基礎油的潤滑脂或鋰系以外的皂基等、在低發塵低揮發方面性能優異的潤滑脂。在這些環境下使用時,直線導軌在符合使用條件的同時,必須充分考慮如何滿足潤滑性能,比如需要注意CG2潤滑脂在高溫環境易枯竭、氟系潤滑脂會導致POM樹脂老化等等。各牌號潤滑脂的參數請參考表2。

表2 用于直線導向設備的潤滑脂品牌↓

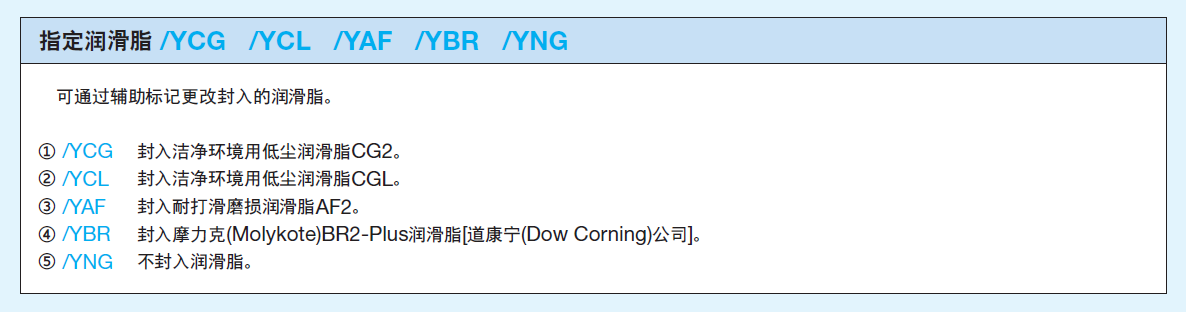

4. 客戶想封入指定的潤滑脂該如何對應?

可在標準型號后面添加輔助標記或咨詢IKO。

5. 潤滑脂的補給間隔是多長?

即使是高質量的潤滑脂,其性能也會隨運行時間而老化,因此必須進行適當補充(一般僅靠出廠狀態封入的潤滑脂,大概運行600km就耗盡)。潤滑脂的補給間隔因條件而異,一般為每6個月一次,對于長距離往復運動的機械等,推薦每3個月加一次潤滑脂。

內置“C-lube自潤滑部件”的直線導軌實現了長時間免維護,省去了直線導軌不可缺少的供油裝置和加油工時,可大幅降低維護成本。欲了解更多,請點擊這里 。

6. 選用了C-LUBE自潤滑直線導軌,為什么還是短期磨損?

一般自潤滑直線導軌,單靠內置的C-LUBE里面的油份可實現20000km以上免潤滑維護。如果出現短期磨損,有可能是以下兩個原因:

① 溫度過高。內置C-LUBE的直線導軌最高使用溫度為80℃,如果超出這個溫度,會導致C-LUBE內部油份加速滲出,進而縮短潤滑壽命。

② 行程過短。滑塊運行時行程較短的話,滾動體不能在滑塊內部循環一圈,無法將C-LUBE中的油份帶出,可能會產生無潤滑的微動磨損(關于微動磨損,以后有機會再細聊)。建議行程要在滑塊長度的3倍以上,潤滑脂才能涂布到全部滾動體。

7. 潤滑脂應該如何加注?

從脂嘴或油孔等注脂口充分注入潤滑脂,直到排出舊潤滑脂為止。加注后進行磨合運行的話,多余的潤滑脂會被排出到直線導軌外面,將排出的潤滑脂去除后再開始正式運行。

潤滑脂的加注量大致為直線導軌內部空間容積(具體型號可咨詢IKO)的1/3~1/2左右的比例,初次從脂嘴加注潤滑脂時,會有一部分損失在加注路徑內,因而有必要考慮該損失部分。

一般加注潤滑脂后,運動阻力有增大的傾向。排出多余的潤滑脂后,再進行10~20次往復的磨合運行的話,可得到更小的穩定的運動阻力。

此外,對于運動阻力大、會帶來問題的用途,也可減少潤滑脂的加注量,但是要保證所加注的量不影響潤滑性能。

8. 不同潤滑脂是否可以混合使用?

將不同種類的潤滑脂混合,有可能會使基礎油、皂基、添加劑的性狀發生變化,極度降低潤滑性能,產生因添加劑的化學變化等帶來的故障(尤其是不能將氟系潤滑脂與其他潤滑脂混合使用)。所以請將舊的潤滑脂完全去除后,再加注新的潤滑脂。

9. 油潤滑時,該如何選擇?

用潤滑油潤滑時,負荷越大,越應選擇高粘度的潤滑油;速度越高,越應選擇低粘度的潤滑油。常常有重負荷作用的直線導向設備使用68mm^2/s左右的潤滑油,而對于輕負載高速運動的直線導向設備則使用13mm^2/s左右的潤滑油。

另外,需要注意的是,與脂潤滑不同,油潤滑時,受到重力的影響,有可能油份到不了各個軌道(參考下圖)。此時,需要對油路特殊處理才能保證潤滑到位。因此,油潤滑時需要和客戶確認導軌安裝布置(水平安裝、豎直安裝、橫向安裝)情況。